Dịch vụ Kiểm tra rò rỉ khí nén

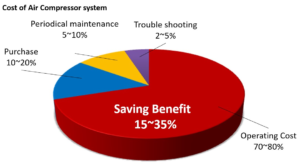

Cơ cấu chi phí đối với máy nén khí

Nguồn: FUSHENG

Xét trong khoảng thời gian 10 năm, chi phí vận hành (năng lượng) chiếm đến 70% – 80% cơ cấu chi phí. Trong khoản chi phí vận hành đó, tiềm năng tiết kiệm là từ 15% đến 35%. Đây là một con số rất lớn.

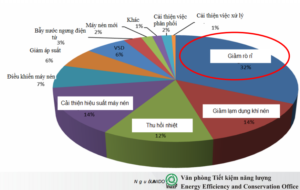

Tiềm năng tiết kiệm điện với hệ thống khí nén

Như trên biểu đồ ta thấy rằng, việc giảm rò rỉ khí nén có thể giúp tiết kiệm lên đến 32% chi phí điện năng sử dụng cho máy nén khí. Theo sau đó là, Giảm lạm dụng khí nén (14%), Cải thiện hiệu suất máy nén khí (14%).

Cho nên trước khi suy nghĩ đến việc lắp đặt biến tần (VSD) cho máy nén khí hãy tập trung Giảm rò rỉ khí nén, Giảm lạm dụng khí nén,…

Rò rỉ khí nén gây tổn thất như thế nào?

Một hệ thống khí nén có áp suất trên đường ống là 6 bar. Tổn thất do các điểm rò rỉ khí (1 mm, 3 mm, 5 mm, 10 mm) gây ra sẽ là:

| Đường kính lỗ (mm) | 1 | 3 | 5 | 10 |

| Rò rỉ tại áp suất 6bar (m3/h) | 4.8 | 40.2 | 111.42 | 471 |

| Công suất điện yêu cầu (kW) | 0.4 | 4 | 10 | 43 |

Một (1) điểm rò rỉ 5 mm* sẽ gây ra lượng tổn thất trong 1 năm là:

Lượng khí nén tổn thất: 111.42 m3/h * 24h * 365 ngày = 1,002,319.2 (m3 / năm)

Điện năng tổn thất: 10 kW * 24h * 365 ngày = 87,600 (kWh / năm)

Tiền điện tổn thất: 87,600 kWh / năm * 1,600 VNĐ/kWh = 140,160,000 VNĐ / năm

(*Thực tế thì khó có điểm rò rỉ nào lớn 5 mm; nhưng tổng nhiều điểm rò rỉ nhỏ sẽ tương đương với điểm rò rỉ 5 mm này.)

Nguyên nhân dẫn đến rò rỉ khí nén

- Disconnect (Ngắt kết nối): Các điểm kết nối ống mềm, ống, và “nhấn-để-khóa” là các điểm tập trung. Vd: các điểm kết nối không được gắn đúng cách, bị mòn, thiếu vòng chữ O.

- Mối hàn bị hở

- Vật liệu bị mòn: Vòng đệm ở thanh xi lanh, van điều khiển và van ngắt có thể bị mòn theo thời gian

- Chất bịt kín không đúng

- Sử dụng bộ lọc không đúng: Bộ lọc, bộ điều chỉnh và chất bôi trơn với chi phí ban đầu thấp có vẻ như là những ưu đãi tuyệt vời. Tuy nhiên, chúng có nhiều khả năng bị rò rỉ

- Đầu bịt (seal) bị bẩn

- Tăng áp suất: Áp suất càng cao, rò rỉ khí càng nhiều qua các lỗ rò rỉ hiện có

- Dụng cụ, thiết bị cũ

(Nguồn: The Titus Company)

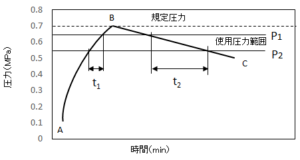

Cách kiểm tra tổng rò rỉ khí nén

A. Kiểm tra tổng rò rỉ khí nén

Sử dụng công thức sau để tính tỉ lệ rò rỉ

Công thức tính tổng lượng rò rỉ là:

| % rò rỉ = t1*100 / (t1 + t2) |

| Lưu lượng khí rò rỉ = Q * % rò rỉ |

Trong đó,

t1 – Thời gian lên tải = t load

t2 – Thời gian không tải = t unload

Q – Năng suất máy nén khí (m3/min)

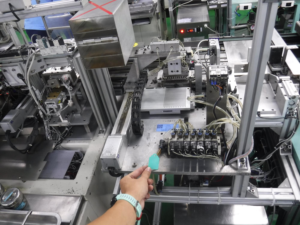

B. Kiểm tra chi tiết vị trí rò rỉ

Bước 1: Tìm kiếm rò rỉ (tham khảo 3 phương pháp)

|

|

|

| 1. Nghe bằng tai | 2. Dùng nước xà phòng | 3. Dùng thiết bị siêu âm |

Những vị trí rò rỉ thường gặp, có thể phát hiện rò rỉ khí

|

|

|

| Khớp nối, vòi, ống và phụ kiện | Lọc, bộ chỉnh áp suất và bộ tra dầu | Bộ tách nước |

|

|

|

| Van đóng / mở | Thiết bị sử dụng đầu cuối | Chỗ kết nối đường ống |

Bước 2: Đánh dấu (gắn thẻ) vị trí:

|

|

|

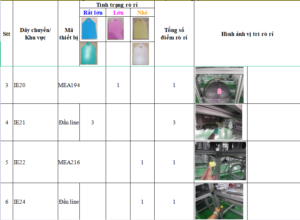

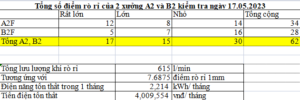

Bước 3: Tổng hợp các vị trí rò rỉ và tính toán tổn thất do rò rỉ

Cách khắc phục rò rỉ

- Làm chặt các điểm kết nối

- Sửa chữa hoặc thay thế (Bộ lọc cũ, chất bôi trơn, bộ điều chỉnh, mặt bích và ống xả bị rò rỉ)

- Thay thế đoạn ống bị rò rỉ

- Thay thế Vòng chữ O và miếng bịt van

- Siết chặt vít và chốt

(Nguồn: TMI Compressors)

- Kiểm tra định kỳ: khoảng 3 tháng / 1 lần

English

English